Contents

Mejorar la utilización de la capacidad productiva de la empresa es una de las mejores formas de reducir los costos de mantenimiento y las pérdidas en la línea de producción. Unos pocos puntos porcentuales de mejora en la utilización de la capacidad pueden más que pagar los costos de un CMMS/GMAO como Engeman®.

La implementación de Engeman® proporciona un enfoque sistemático para recopilar y analizar datos de mantenimiento, así como herramientas para desarrollar programas de confiabilidad efectivos. ¡Sigue leyendo para aprender más sobre este tema tan importante para tu mantenimiento!

Métricas e Indicadores de Mantenimiento

Sabemos que la capacidad de producción se refiere a cuánto (o cuántas) unidades de producto es capaz de producir una planta o equipo en un período determinado.

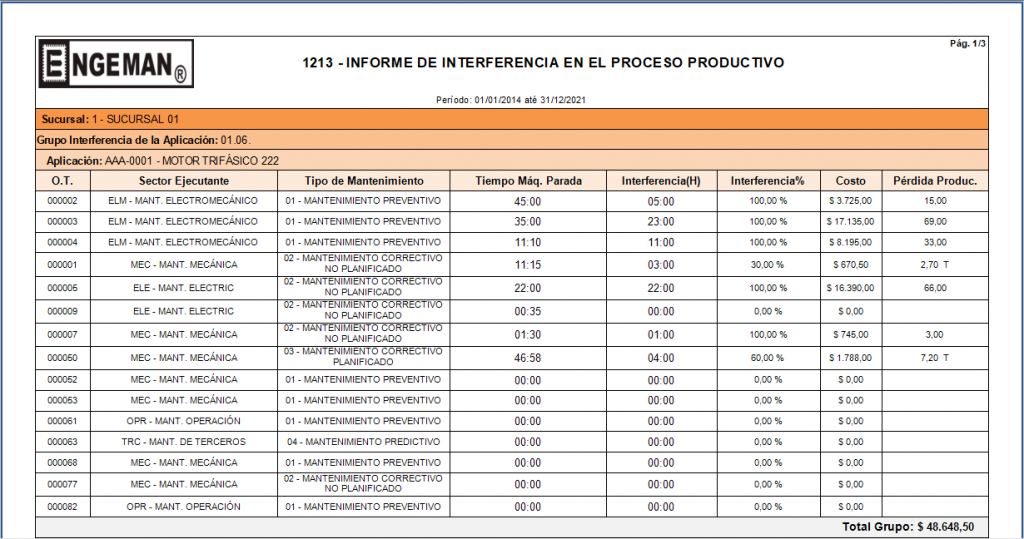

La utilización, por otro lado, se refiere a la cantidad de algo que se usa, como el porcentaje de tiempo que un equipo produce piezas de buena calidad. Un indicador útil para medir la efectividad de un programa de mantenimiento preventivo es el Índice de Interferencia Productiva (Lucro Cesante para algunos). La interferencia de producción es una medida que compara la pérdida de producción real con la capacidad productiva informada de un equipo o un grupo de equipos y es útil para rastrear las pérdidas de producción.

Los datos utilizados en la Interferencia Productiva incluyen disponibilidad (equipo) y pérdidas con el lucro cesante. Al llevar a cabo un programa de mejora de la utilización de la capacidad, un informe de interferencia del proceso productivo puede ayudar a identificar qué funciona y qué no. Proporciona un buen punto de partida para el análisis y muestra los beneficios de una mejor utilización de la capacidad productiva.

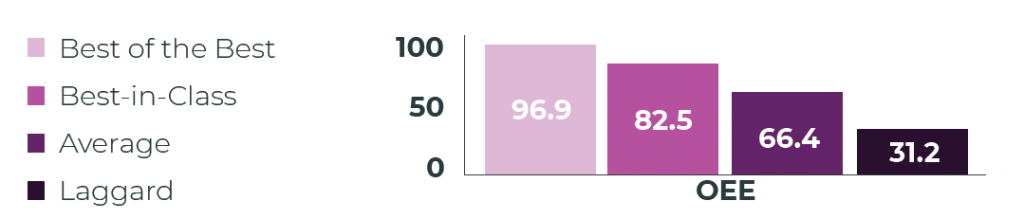

También es la base para un cálculo de eficiencia, que no solo depende de Engeman®, sino que también utilizará datos de otros software y procesos como producción y calidad, que es importante en la evaluación de la capacidad productiva, el OEE (Overall Equipment Effectiveness). El OEE se calcula multiplicando la ‘disponibilidad’ por el ‘rendimiento’ por la ‘calidad’ para un equipo, una línea de producción o un proceso.

¿Qué es OEE?

Esencialmente, esta métrica refleja la cantidad de tiempo que un proceso está haciendo buenas piezas en comparación con la cantidad de tiempo disponible para hacer buenas piezas. Tiene en cuenta todos los factores de pérdida, como el paradas de la máquina, las piezas defectuosas, el funcionamiento lento del equipo, etc., y es un método excelente para realizar un seguimiento de las mejoras en la utilización de la capacidad productiva. Por estas características, no se trata de un cálculo propio de Engeman®, sino de toda una integración entre CMMS, MES y TQM, software de mantenimiento, producción y control de calidad, respectivamente.

¿Cómo funciona el CMMS/GMAO para reducir costos y disminuir la interferencia productiva?

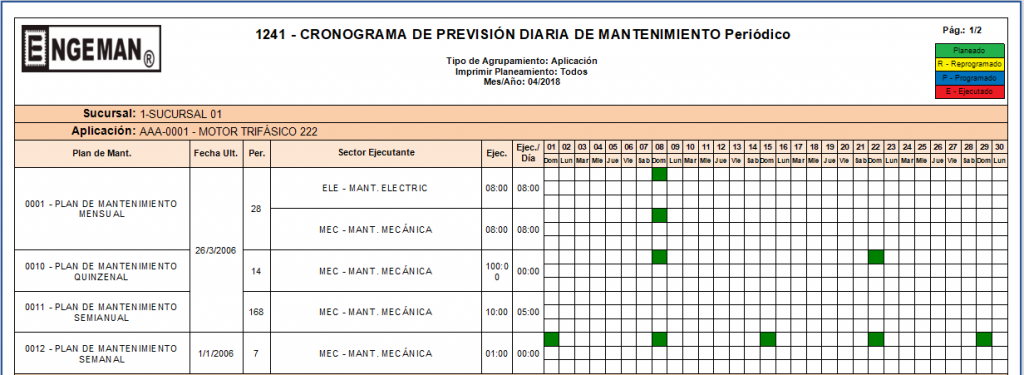

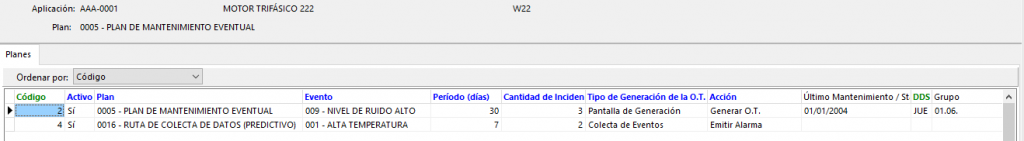

Una vez que se establece una métrica para hacer el seguimiento del progreso, se puede usar un CMMS/GMAO como Engeman® para desarrollar ítems de acción para mejorar el tiempo de actividad de la máquina y la calidad del producto. Se debe implementar un plan de mantenimiento preventivo utilizando las recomendaciones de mantenimiento del proveedor del equipo como base para el cronograma de mantenimiento.

Este cronograma se puede cambiar más tarde según el rendimiento y los análisis reales obtenidos a través de los historiales de mantenimiento y las herramientas de análisis. A menudo, cuando el trabajo apenas comienza en la utilización y las mejoras del proceso, la producción operará con un OEE bajo. Solo como punto de referencia, el estudio de benchmark OEE de SageClarity https://sageclarity.com/articles-oee-benchmark-study/ muestra valores promedio para la efectividad general del equipo:

Un OEE bajo generalmente indica mucho tiempo de inactividad y pérdidas de producción considerables. Como resultado, los equipos de mantenimiento reaccionarán continuamente a los problemas, lo que dificultará el cumplimiento del cronograma de mantenimiento preventivo. Sin embargo, a medida que pase el tiempo y se implementen mejoras, esta situación se corregirá.

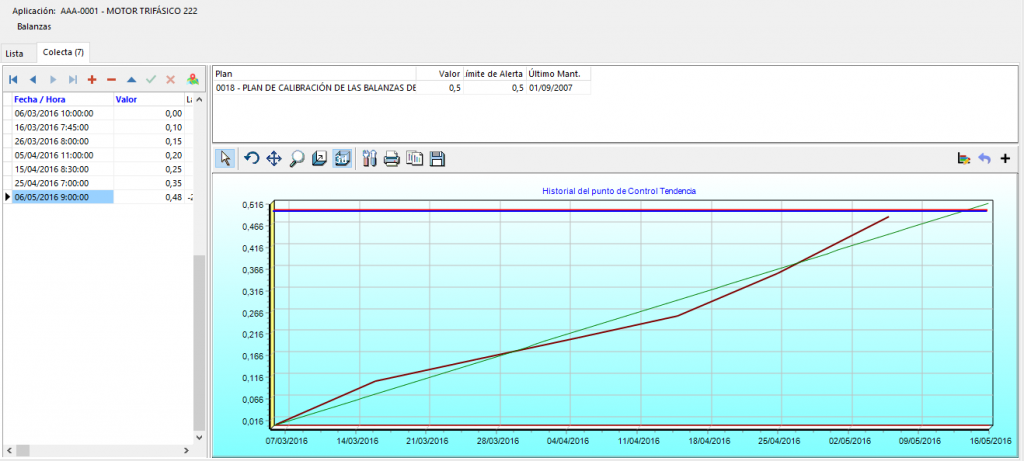

A medida que el programa de mejora está en marcha, los datos del CMMS/GMAO, como los tipos de reparaciones necesarias, el tiempo necesario para completar esas reparaciones y la disponibilidad de repuestos, etc., brindan una imagen de las áreas que prometen el mayor beneficio. Estos datos, junto con el OEE, deben recopilarse y utilizarse a medida que avanza el trabajo.

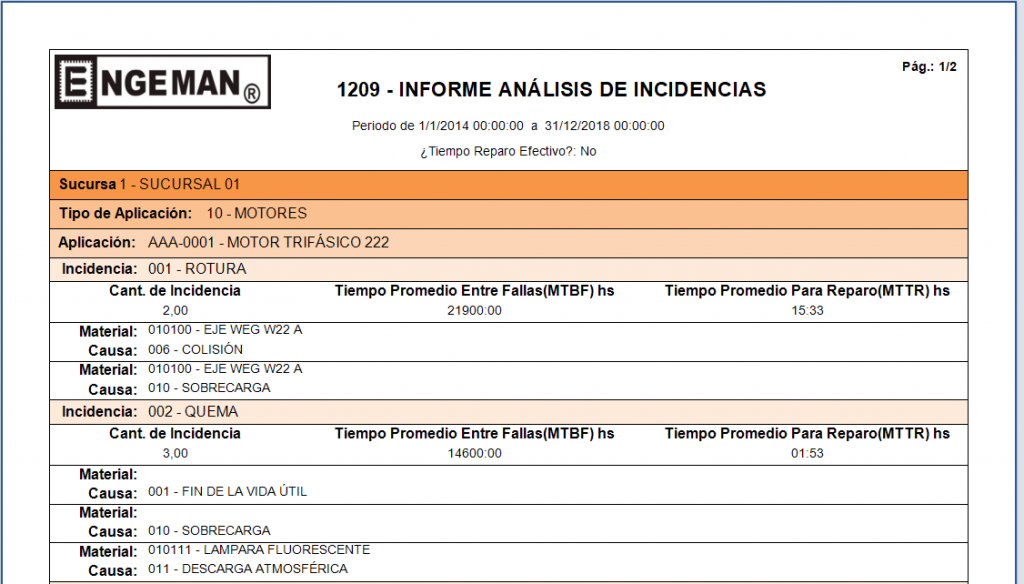

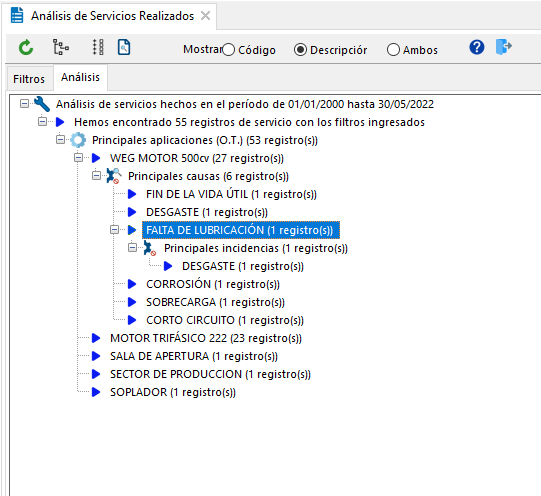

Entonces podemos usar herramientas para comenzar a analizar primero las áreas más críticas. Es posible, por ejemplo, aplicar análisis de causa raíz y desarrollar soluciones para corregir las pérdidas del proceso. Deben aplicarse al proceso lo más rápido posible.

A medida que se avanza y se percibe una mejora, es probable que situaciones distintas a las inicialmente identificadas se conviertan en nuevos ámbitos de actuación. Estas nuevas áreas luego se convierten en el foco de estudio, y el equipo de ingeniería de mantenimiento puede centrar su atención en el desarrollo de mejoras para el siguiente equipo más problemático. Aplicar el concepto de mejora continua para mantener el impulso del proyecto es un factor de éxito.

Engeman® como CMMS/GMAO proporciona datos para gran parte del análisis de mejora. Por ejemplo, las órdenes de trabajo deben reportar, entre otra información:

- Cantidad de tiempo de inactividad;

- Reparaciones necesarias;

- Partes afectadas y/o usadas;

- Causa de la falla (si se conoce);

- Cantidad de mano de obra y herramientas necesarias;

- Problemas encontrados;

- Si el trabajo es programado o de emergencia (trabajo planificado versus no planificado).

Gran parte de esta y otra información se puede utilizar para identificar la fuente precisa de cada problema que respaldará el desarrollo de mejoras. Una vez que el análisis está en marcha, los datos se pueden utilizar para profundizar en las causas específicas de las ineficiencias.

El uso de técnicas de análisis de causa raíz, por ejemplo, puede ayudar a identificar la causa más fundamental de los problemas de la línea de producción.

Identificar la causa raíz de un rodamiento que falla con demasiada frecuencia puede implicar la recopilación de datos sobre las prácticas de instalación, los cronogramas de lubricación, el ambiente, la potencia y las velocidades, y la selección adecuada del rodamiento.

Si bien varios de estos factores pueden contribuir a la falla de los rodamientos, la causa de nivel más alto o principal en este ejemplo podría ser una lubricación inadecuada. Suponiendo que este sea el caso, una vez que se resuelva este problema, la atención debe dirigirse al siguiente factor más importante que contribuye al problema. Este proceso de análisis, identificación de problemas, corrección y análisis adicional continúa hasta que el rodamiento funciona según las especificaciones o por encima.

A medida que se avanza y la planta comienza a funcionar con mayor fluidez, el valor OEE aumenta y el programa de mantenimiento preventivo comienza a reemplazar la reacción continua a las averías del equipo. Hay muchos otros resultados positivos también, tales como:

- costos reducidos;

- mejor cumplimiento del cronograma de producción;

- mejor calidad;

- mejor gestión del stock de piezas.

Conclusión

Engeman® como CMMS/GMAO no solo admite un programa de mejora continua diseñado para minimizar las pérdidas de producción y los costos de mantenimiento, sino que también brinda funcionalidad operativa para:

- Mantenimiento preventivo;

- Seguimiento de mano de obra;

- Programación y planificación de tareas de mantenimiento;

- Mejor gestión de repuestos;

- Seguimiento de activos;

- Presupuesto.

Como con cualquier herramienta, su efectividad depende de la habilidad del usuario en la calidad de la información de la orden de trabajo, por lo que la capacitación y el compromiso son esenciales. Sin embargo, los resultados se pueden lograr casi universalmente en una productividad mejorada (en toda la fábrica y dentro del departamento de mantenimiento), tiempo de inactividad de equipos y reducción de los costos de reparación, mejora de la calidad y mejora de la seguridad de la producción.

Para conocer más detalles sobre cómo Engeman® puede actuar sistemáticamente para la recolección y análisis de datos de mantenimiento y brindar más confiabilidad a su gestión, solicite una demostración y vea en la práctica cómo funciona.