Contents

- ¿Qué es el Mantenimiento Correctivo?

- ¿Qué es el Mantenimiento Preventivo?

- ¿Qué es el Mantenimiento Predictivo?

- ¿Cuáles son las diferencias entre el Mantenimiento Correctivo, Preventivo y Predictivo?

- ¿Cómo elegir el mejor tipo de mantenimiento: correctivo, preventivo o predictivo?

- Principales tendencias del mantenimiento industrial

- ¿Cómo ayuda un software CMMS en el mantenimiento correctivo, preventivo y predictivo?

- Conclusión

¿Qué es el Mantenimiento Correctivo?

El mantenimiento correctivo ocurre cuando la falla aparece primero. Se ejecuta después de que surge un problema con el equipo; solo entonces el equipo de mantenimiento interviene para corregirlo.

Normalmente, es el tipo de mantenimiento más costoso, ya que genera gastos mayores que no estaban previstos. Como se realiza de última hora, puede requerir acciones urgentes que también implican costos más altos, como, por ejemplo, la compra de un material no planificado.

Sin embargo, en algunos casos puede ser más ventajoso e incluso menos costoso cuando es planificado, aunque siga siendo correctivo. ¡Vamos a entenderlo mejor a continuación!

Tipos de Mantenimiento Correctivo

El mantenimiento correctivo puede aplicarse de diferentes formas, según el nivel de planificación y previsibilidad de la falla:

- Mantenimiento correctivo no planificado: este es el más riesgoso, ya que ocurre de forma inesperada. El equipo deja de funcionar de repente, provoca interrupciones en la producción y exige una respuesta inmediata del equipo. Como no hay planificación, casi nunca el equipo actúa de manera eficaz.

Este tipo de mantenimiento correctivo puede generar costos elevados, porque la parada no programada impacta toda la operación, y aun así sigue siendo muy utilizado en varias industrias que no dan tanta importancia al área de mantenimiento.

- Mantenimiento correctivo planificado: este tipo también puede ocurrir cuando se presenta la falla, pero existe un patrón de procesos estudiado basado en comportamientos de fallas ya ocurridas anteriormente. Ante este escenario, hay toda una planificación, con procedimientos definidos, materiales previstos y mano de obra calificada disponible.

Existen algunos procedimientos de mantenimiento en ciertos tipos de máquinas que no afectan la seguridad, por lo que el mantenimiento se realiza de forma rápida y sencilla. En estos casos, no hay mucha necesidad de programar una parada, ya que la intervención puede realizarse incluso sin detener la operación.

Por lo tanto, resulta más ventajoso esperar a que el equipo “avise” que necesita una reparación y, teniendo todo preparado, este mantenimiento correctivo puede ejecutarse de forma eficiente, ya que existe una planificación para manejar este comportamiento del activo.

Podemos ver que el mantenimiento correctivo no siempre es el villano de la historia. Así como tiene su lado negativo, también presenta varias ventajas.

Sin embargo, es importante prestar atención: conoce bien tus equipos y el comportamiento que presentan, porque dependiendo del tipo de falla, no es conveniente esperar a que el equipo avise. Por eso, sigue siendo mejor programar un mantenimiento preventivo, que entenderemos mejor en el siguiente punto.

¿Qué es el Mantenimiento Preventivo?

El mantenimiento preventivo no espera a que el activo presente un problema primero; se realiza de manera totalmente planificada, pudiendo programarse y basarse en intervalos periódicos.

Estos intervalos pueden seguir criterios como:

- ciclos de días previamente determinados;

- horas de uso de un equipo;

- ciclos de operación;

- kilómetros recorridos en el caso de vehículos.

El mantenimiento preventivo funciona como un chequeo periódico, que realizamos no porque estemos enfermos, sino para evitar que ocurra algo grave.

Beneficios del Mantenimiento Preventivo

En este contexto, el mantenimiento preventivo ayuda a:

- Evitar paradas inesperadas;

- Reducir los costos de reparaciones de emergencia;

- Mejorar la seguridad de la operación;

- Mantener la productividad estable.

Cómo funciona el Mantenimiento Preventivo en la práctica

En el día a día, el mantenimiento preventivo se aplica de forma bien organizada; normalmente, todo el equipo ya sabe qué debe hacerse.

Esto ocurre porque las acciones preventivas siguen un flujo de trabajo programado a través del registro de órdenes de trabajo, las cuales contienen todas las actividades y parámetros previamente establecidos en un plan de mantenimiento.

Limitaciones del Mantenimiento Preventivo

Aunque el mantenimiento preventivo evita que ocurran muchas fallas funcionales, también tiene sus limitaciones, y es importante comprenderlas para aplicarlo de la manera correcta.

Como el trabajo se basa en intervalos fijos, no siempre detecta que un componente puede fallar antes de lo previsto. Al mismo tiempo, en ocasiones se ejecuta antes del momento necesario, reemplazando piezas que aún tenían vida útil, lo que genera un pequeño “desperdicio programado”.

Una vez más, vemos la importancia de conocer bien los equipos y las necesidades específicas de cada uno. De esta forma, dentro de la realidad preventiva, podrás definir la periodicidad adecuada para ejecutar los mantenimientos en cada equipo de tu planta.

¿Qué es el Mantenimiento Predictivo?

El mantenimiento predictivo es como tener un “sentido extra”. En lugar de esperar a que ocurra la falla, como en el mantenimiento correctivo, o de seguir un calendario fijo, como en el preventivo, el predictivo observa el comportamiento real del equipo e identifica señales de que algo podría salir mal.

Es como cuando notamos un ruido extraño en el coche o una vibración diferente. El equipo también da indicios, y el mantenimiento predictivo existe precisamente para escucharlos.

Parámetros utilizados en el Mantenimiento Predictivo

El mantenimiento predictivo puede basarse en parámetros de medición como:

- Vibración;

- Temperatura;

- Presión;

- Ultrasonido.

Cómo funciona el Mantenimiento Predictivo en la práctica

Para que sea posible realizar este tipo de monitoreo, es necesario contar con el uso de tecnología, como sensores inteligentes conectados vía IoT, que medirán esta información con mayor precisión.

Estos sensores pueden emitir una alerta o incluso generar una acción, como la creación de una orden de trabajo, si están integrados con un software de mantenimiento. De esta manera, cuando se alcance un límite aceptable previamente definido por ti, será posible realizar una intervención antes de que la falla potencial se convierta en una falla funcional.

Así, el mantenimiento se llevará a cabo únicamente cuando realmente sea necesario.

Beneficios del Mantenimiento Predictivo

De esta manera, el mantenimiento predictivo ayuda a:

- Evitar gastos innecesarios con mantenimiento prematuro;

- Aumentar la vida útil de los equipos;

- Mejorar la cultura de mejora continua;

- Tomar decisiones basadas en datos más confiables.

Ahora que entendemos un poco sobre los tres tipos de mantenimiento — correctivo, preventivo y predictivo — es posible analizar de forma más amplia las diferencias entre estas estrategias.

¿Cuáles son las diferencias entre el Mantenimiento Correctivo, Preventivo y Predictivo?

Para facilitar la visualización de las diferencias entre el mantenimiento correctivo, preventivo y predictivo, la comparación a continuación considera criterios como el momento de ejecución, el costo, el riesgo para la operación y la interferencia en la producción.

Mantenimiento Correctivo

- Cuándo se ejecuta: solo cuando algo se rompe, después de que ocurre la falla;

- Costo: normalmente más alto, especialmente a largo plazo;

- Riesgo para la operación: generalmente alto, ya que una falla inesperada puede causar accidentes;

- Interferencia productiva: alta, porque una parada inesperada puede provocar la detención total del equipo y generar desorganización en las acciones, debido a la falta de planificación.

Mantenimiento Preventivo

- Cuándo se ejecuta: de forma periódica, cuando se busca evitar fallas inesperadas y mantener la producción estable;

- Costo: regular, ya que requiere revisiones y reemplazos programados, aunque no siempre sean necesarios; sin embargo, representa una inversión en seguridad y estabilidad;

- Riesgo para la operación: riesgo medio, ya que reduce las fallas inesperadas, pero no elimina problemas que surgen fuera del calendario de mantenimiento;

- Interferencia productiva: dependerá del tiempo de parada programado y de si generará un impacto total en la detención del equipo, pero, gracias a la planificación, el costo en comparación con el correctivo se reduce drásticamente.

Mantenimiento Predictivo

- Cuándo se ejecuta: solo cuando existe una necesidad real, basada en el comportamiento del equipo;

- Costo: alto a corto plazo debido a la inversión inicial, pero bajo a largo plazo, ya que reduce los costos por fallas graves e incluso evita reemplazos prematuros;

- Riesgo para la operación: bajo, porque detecta problemas antes de que se vuelvan críticos, aumentando la seguridad y la confiabilidad del equipo;

- Interferencia productiva: baja, ya que opera de la forma más planificada y eficiente posible, realizando el mantenimiento solo cuando es necesario para evitar paradas que podrían generar pérdidas significativas.

Cada estrategia tiene su lugar. Entonces, ante esto, ¿cómo tomar una buena decisión? La respuesta a esta pregunta dependerá de una serie de factores.

¿Cómo elegir el mejor tipo de mantenimiento: correctivo, preventivo o predictivo?

Elegir entre mantenimiento correctivo, preventivo o predictivo puede parecer complicado, ya que cada realidad tendrá necesidades diferentes. Esto requiere un conocimiento amplio de los equipos y del historial de comportamiento de cada uno.

Además, existen diversos factores que deben analizarse. Veamos algunos de los principales:

Tipo de equipo

Los equipos críticos, como grandes máquinas de producción, sistemas de energía, entre otros, requieren estrategias más seguras, como el mantenimiento preventivo o predictivo.

Una falla inesperada en estos casos puede causar grandes pérdidas e incluso accidentes personales, representando un riesgo para el equipo de operación.

Por ello, identifica los activos críticos para darles la importancia adecuada que necesitan.

Presupuesto disponible

Una de las primeras cosas que se nos viene a la mente cuando pensamos en mantenimiento es la inversión, y muchas veces esta área es descuidada justamente por ese motivo.

Sin embargo, lo ideal es comenzar de alguna forma. Aunque el presupuesto sea limitado, intenta iniciar con un mantenimiento correctivo planificado y, a partir de ahí, evolucionar hasta llegar al mantenimiento predictivo.

No olvides que optar por el mantenimiento predictivo es una forma de ahorro a largo plazo.

Impacto de una falla

Si el impacto de una falla puede causar pérdida de producción, riesgos de seguridad o altos perjuicios económicos, invertir en mantenimiento predictivo o preventivo resulta más ventajoso, incluso si el costo inicial es mayor.

En algunos casos, dependiendo del sector de actividad y del tipo de equipo, realizar un mantenimiento adecuado es obligatorio. Por eso, presta atención a las normas y regulaciones para evitar problemas derivados de la falta de mantenimiento, lo que podría generar consecuencias más graves.

En muchos casos, utilizar las tres estrategias de forma combinada es la mejor solución, ya que permite atender de manera más individual las necesidades de cada equipo.

Principales tendencias del mantenimiento industrial

El mantenimiento se está volviendo más inteligente, más tecnológico y cada vez menos basado en “suposiciones”, especialmente con el crecimiento de la Industria 4.0.

Las empresas están utilizando datos, sensores e inteligencia artificial para realizar el mantenimiento de forma más eficiente, segura y económica.

A continuación, veamos algunas de las tendencias que están ganando cada vez más espacio en el sector del mantenimiento:

Uso de drones y robots

En lugares peligrosos o de difícil acceso, se están utilizando drones para realizar inspecciones. Pueden revisar techos, tuberías, áreas industriales de riesgo e incluso estructuras muy altas, evitando accidentes y agilizando el proceso.

Los robots también están ganando espacio y avanzando tecnológicamente día a día, ayudando en la ejecución de procesos repetitivos y a gran escala, como en la industria automotriz, por ejemplo.

IoT (Internet de las Cosas)

La IoT se refiere a la conexión entre dispositivos o con un sistema a través de una red inalámbrica (wireless).

En el ámbito del mantenimiento, es muy común el uso de sensores inteligentes que recopilan datos de las máquinas en tiempo real y envían esta información a softwares CMMS como Engeman®.

Esta es la base del mantenimiento predictivo, como vimos en los apartados anteriores.

Inteligencia Artificial y Machine Learning

La inteligencia artificial está cada vez más presente en casi todo en nuestra vida diaria, y en el mantenimiento no es diferente.

A menudo, es capaz de reconocer estándares de funcionamiento de un equipo con mayor facilidad y rapidez que los procesos manuales humanos. Por ejemplo, la IA puede alertar cuando una máquina está consumiendo más energía de lo normal, indicando que algo no está bien, incluso antes de que un técnico lo sospeche.

También ya está presente en softwares CMMS como Engeman®, ayudando en procesos rutinarios relacionados con el mantenimiento, como la generación de informes, por ejemplo.

El uso de herramientas tecnológicas, además de hacer que todo el proceso de mantenimiento sea más preciso, es esencial en la actualidad.

¿Cómo ayuda un software CMMS en el mantenimiento correctivo, preventivo y predictivo?

Engeman® es un software CMMS especializado en la gestión del mantenimiento.

Con él, es posible controlar todos estos tipos de mantenimiento, mediante programaciones planificadas o incluso registrar un mantenimiento correctivo no planificado, facilitando el acceso al historial de mantenimiento.

A continuación, veamos algunos modelos de programación de Engeman® para entender mejor cómo funciona:

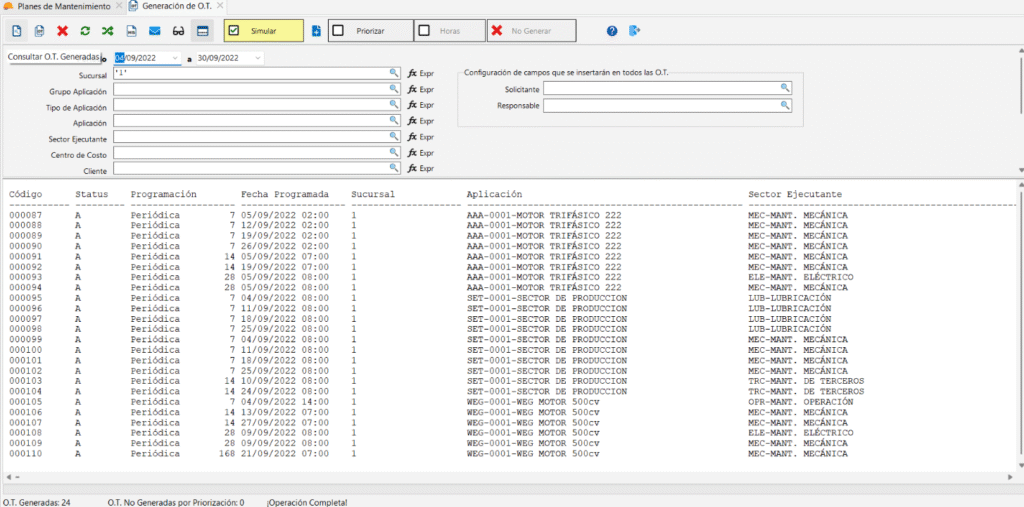

Programación Periódica

Es una planificación que se ejecuta en ciclos definidos por ti para cada activo.

Puedes crear planes de mantenimiento dentro de Engeman® y vincularlos al registro del equipo para que se ejecuten mediante la programación periódica. De esta manera, cada vez que se complete el ciclo establecido, el sistema puede configurarse para generar automáticamente las órdenes de trabajo, basándose en los planes de mantenimiento ya asociados.

Esta es una de las formas de lograr un mejor control del mantenimiento preventivo con Engeman®.

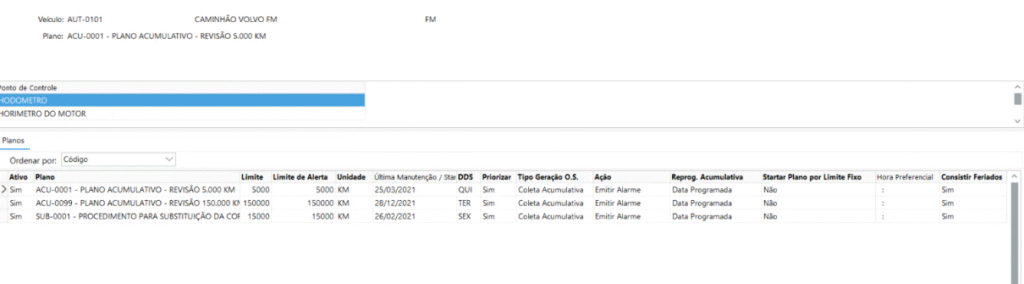

Programación Acumulativa

Aquí tienes otra forma de controlar el mantenimiento preventivo mediante programaciones vinculadas a activos que se miden por datos acumulados, como horas o kilómetros, por ejemplo.

Estas programaciones siguen un estándar periódico y pueden ejecutarse cada cierta cantidad específica de horas, como cada 500 horas, si ese es el caso.

Cada vez que el activo alcanza el límite del punto de control que definiste, Engeman® puede generar una alerta o incluso crear automáticamente una orden de trabajo basada en el plan de mantenimiento asociado a la programación.

Por ejemplo, si un vehículo alcanza los 10.000 km, que es el límite establecido, Engeman® emite un aviso para evitar que el mantenimiento sea olvidado y que el vehículo se averíe en un momento crítico.

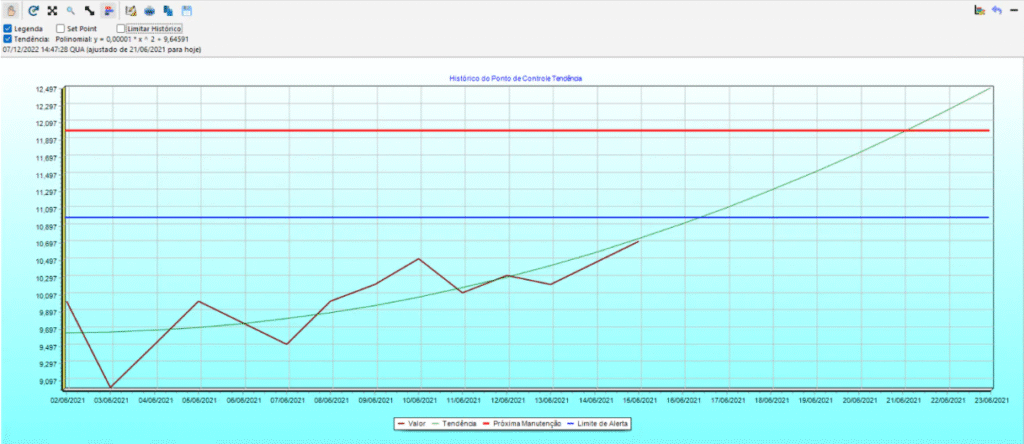

Programación por Tendencia

Esta programación funciona de manera similar a la acumulativa. La diferencia es que los datos del activo no solo se acumulan, sino que también presentan variaciones y pasan a trabajar con base en la condición y el comportamiento de los equipos, siguiendo el concepto del mantenimiento predictivo.

Se consideran datos de medición, como la temperatura, por ejemplo, y es posible configurar límites de alerta tanto máximos como mínimos.

En este contexto, Engeman® puede integrarse con sensores inteligentes para recibir la información recopilada y generar alertas cuando se alcancen los límites establecidos.

Además de las programaciones, Engeman® cuenta con diversas otras herramientas para ayudar en el control del mantenimiento, ya sea correctivo, preventivo o predictivo.

Conclusión

El mantenimiento correctivo, preventivo y predictivo son estrategias diferentes, pero todas cumplen un papel importante en el cuidado de máquinas y equipos.

La mejor elección depende del tipo de equipo, del impacto de una falla y del presupuesto disponible. En muchos casos, combinar las tres estrategias y utilizar herramientas tecnológicas es la forma más eficiente de garantizar productividad, seguridad y ahorro en la gestión del mantenimiento.

En este contexto, soluciones como Engeman® ayudan a estructurar y controlar el mantenimiento correctivo, preventivo y predictivo de forma integrada, aportando mayor visibilidad y control a la operación.

¿Te interesa? Agenda una demostración con nuestro equipo y conoce mejor nuestra solución. ¡Te esperamos!