Contents

¿Qué es la No Conformidad?

La no conformidad es el término que se refiere a cualquier desviación o falla en relación con estándares, normas, regulaciones o especificaciones establecidas. En un contexto de gestión de mantenimiento, por ejemplo, se trata de cuando un equipo o proceso supervisado no cumple con los requisitos esperados o presenta un comportamiento fuera de los estándares establecidos.

Esto puede ocurrir en el área de mantenimiento de una empresa y también en muchas otras, como seguridad, calidad, medio ambiente, logística, administración, entre otras. Un comportamiento de no conformidad puede encontrarse desde la planificación de fabricación hasta la entrega del producto, resultando en un producto defectuoso o una entrega retrasada, por ejemplo.

¿Qué es una No Conformidad según la ISO?

La ISO 9000 menciona varios aspectos directamente relacionados con la conformidad y la no conformidad. De acuerdo con el ítem 3.6.9 de la ISO, una no conformidad es el “incumplimiento de un requisito”, entendido como una necesidad o expectativa declarada.

También podemos ver en la ISO 9001, que trata sobre la gestión de la calidad de productos y servicios. Si tu empresa está en no conformidad con los procesos diarios, esto seguramente afectará la calidad entregada, lo que dificultará la obtención de la certificación ISO.

Una empresa que obtiene esta certificación gana reconocimiento y credibilidad, ya que su objetivo es asegurar una mayor calidad en la entrega del producto o servicio ofrecido.

Identificar, registrar y corregir no conformidades es esencial para mejorar la eficiencia, la calidad y garantizar que los estándares se mantengan. Para aplicar este método en el día a día del mantenimiento, es fundamental contar con profesionales cualificados, herramientas relacionadas con la identificación de fallas como el análisis de causa raíz y un software que facilite todo este proceso.

¿Cómo identificar una No Conformidad?

Existen varias formas de identificar efectivamente la no conformidad en los equipos y procesos de tu empresa. Este paso es fundamental para comprender el funcionamiento general y así poder realizar los cambios necesarios.

A continuación, algunos pasos que pueden ayudar en esta identificación:

- Realizar inspecciones y pruebas: Llevar a cabo pruebas e inspecciones diarias es esencial para identificar comportamientos anormales en los equipos.

- Usar sensores de medición: Algunas anomalías son imperceptibles a simple vista, por lo que el uso de sensores para mediciones, como vibración y temperatura, por ejemplo, hace que el proceso de identificación de no conformidad sea más eficaz.

- Auditorías: Realizar auditorías periódicas permite revisar procesos, procedimientos y equipos para asegurar que cumplen con las normas establecidas.

- Feedbacks de clientes y empleados: Analizar quejas y feedback de los clientes puede ayudar a identificar áreas donde el producto o servicio no cumple con las expectativas. Escuchar a los empleados que ejecutan los procesos todos los días también ayuda a identificar el problema real.

- Registrar los datos identificados: Después de seguir los pasos anteriores e identificar un comportamiento de no conformidad en tu empresa, es fundamental hacer que el conocimiento adquirido sea implícito. De esta manera, tendrá registros e historiales para analizar y mejorar los procedimientos.

El registro de estos datos debe hacerse con mucha atención, y cuanto más detalle contenga, más útil será el documento.

Checklist y Informe de No Conformidad

El informe o reporte de no conformidad es un documento utilizado para registrar y comunicar una incidencia en relación con los estándares y normas establecidas. Este informe es esencial en el proceso de gestión de calidad y fundamental para la identificación, análisis y corrección de problemas.

El informe de no conformidad se vuelve mucho más eficiente y completo si está acompañado de un checklist con todos los procedimientos que deben realizarse durante la inspección y las incidencias en cada procedimiento.

El informe puede realizarse de varias maneras:

- en un bloc de notas;

- en planillas en Excel;

- formatos digitales, etc.

Lo más importante es lograr registrar la mayor cantidad de información posible. ¿Y qué información debe incluirse en el informe? Veamos algunas de las que no pueden faltar:

- Descripción de la no conformidad (identificación);

- Causa de la no conformidad;

- Checklist con acciones correctivas y preventivas para cada causa;

- Identificación con multimedia (registros fotográficos) de cada proceso;

- Identificación del responsable del proceso;

- Revisión y aprobación con firmas.

Con toda la información recopilada, es fundamental analizar los datos recogidos, ya que, si el problema no se ha resuelto mediante acciones correctivas y preventivas, se deben tomar otras medidas, y para ello existen varios métodos a los que puede recurrir.

Técnicas para la resolución de una No Conformidad

Aplicar mantenimientos preventivos y predictivos en el momento adecuado en sus equipos es crucial para un mejor desarrollo de estos activos. Sin embargo, en muchos casos es necesario realizar un análisis más detallado de los problemas presentados, para evitar un uso excesivo de mantenimientos.

Para identificar los problemas que generan la no conformidad en tus equipos, existen varias técnicas que se pueden aplicar. Por ejemplo:

Diagrama de Ishikawa

El Diagrama de Ishikawa, también llamado diagrama de espina de pescado, es una herramienta que permite un análisis exhaustivo, organizando las posibles causas de un problema en categorías distintas. Esta herramienta facilita la evaluación de las causas desde diferentes perspectivas. En otras palabras, el diagrama clasifica las causas en grupos específicos para una mejor claridad en el análisis. Los aspectos abordados en el diagrama son comúnmente conocidos como los 6M, que son:

- Método;

- Maquinaria;

- Medida;

- Medio ambiente;

- Material;

- Mano de obra.

Cada uno de estos tópicos se representa como una “espina” en el diagrama de espina de pescado, y se vinculan posibles causas en cada espina para finalmente identificar el problema.

Técnica de los 5 Porqués

La Técnica de los 5 Porqués fue creada por Sakichi Toyoda, fundador de Toyota, y busca descubrir la causa raíz de un problema mediante la pregunta “¿por qué?” repetidamente en cada evento o condición hasta llegar a la causa fundamental. No hay respuestas predefinidas, ya que cada situación es única y requiere un enfoque específico. Puedes cuestionarte el porqué de la causa de cada problema en una situación hasta llegar al origen del problema, y así poder resolverlo de raíz.

Uso de un software

Con la ayuda de una herramienta tecnológica, el proceso de identificación y tratamiento de una no conformidad se vuelve mucho más eficiente. Si en este software tienes toda la información sobre tus activos, como su comportamiento, indicadores e historial de mantenimiento, puedes diseñar planes de mantenimiento específicos para cada activo según tus necesidades particulares. Con los mantenimientos adecuados para cada equipo, tendrás una reducción considerable de fallas y, por lo tanto, una disminución en el índice de no conformidad de tus activos.

Cuando se realiza un análisis más amplio de los problemas que causan la no conformidad, la resolución se vuelve más precisa. Las técnicas mencionadas anteriormente te ayudarán a identificar y también a resolver estos problemas.

Para lograr este objetivo en tu área de mantenimiento, puedes contar con nuestra herramienta, el software Engeman®.

¿Cómo ayuda Engeman® en el Registro de No Conformidad?

Contar con la ayuda de la tecnología para registrar todos los datos anteriores es fundamental, ya que aporta practicidad y optimización de tiempo.

Engeman® es un software de mantenimiento completo que te ayuda a registrar comportamientos anormales de tus equipos e incluso la causa de estos comportamientos. Al abordar la no conformidad en el área de mantenimiento, puedes contar con nuestra solución.

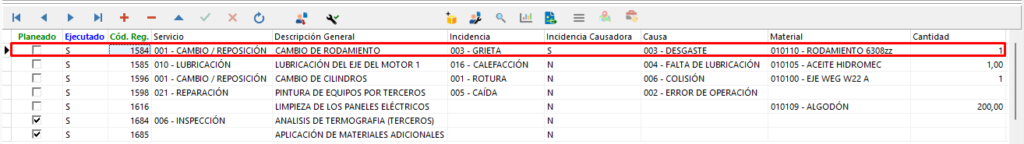

Con Engeman®, puedes crear planes de mantenimiento elaborando un checklist de procedimientos, que puedes vincular a una Orden de Trabajo. En ella, puedes registrar la incidencia, especificar si esta fue la causa del problema y, en consecuencia, del servicio realizado, identificar la causa de dicha incidencia e incluso detallar si se utilizaron materiales en el procedimiento y en qué cantidad. Observa:

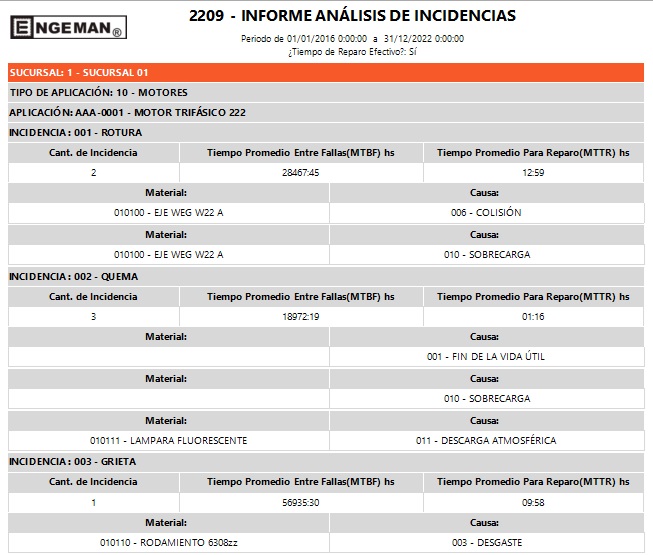

Y para evaluar después estos registros que fueron indicados en las Órdenes de Servicio, puedes contar con la ayuda de gráficos y informes:

En este informe, podemos ver por equipo la cantidad de incidencias junto con su causa, los materiales utilizados en el servicio para reparar esta incidencia, así como también el MTBF (Mean Time Between Failures) y el MTTR (Mean Time To Repair) medidos.

Tener acceso a la información de forma sencilla otorga más autonomía y eficiencia. Con los datos a la mano, encontrar una solución para el problema real no resulta tan complicado.

Todo este proceso traerá innumerables ventajas para tu empresa, tales como:

- Mejora de la calidad;

- Satisfacción del cliente;

- Prevención de fallas futuras;

- Corrección eficaz;

- Mayor credibilidad para la empresa.

Conclusión

Utilizar un checklist de no conformidad vinculado a un plan de mantenimiento es muy útil para mantener la calidad y mejorar los procesos en la empresa. Ayuda a identificar problemas rápidamente y a corregirlos de forma eficiente.

Con un checklist elaborado y vinculado a un plan en nuestra herramienta, tu empresa puede actuar antes de que los problemas se conviertan en algo mayor, lo que evita retrabajos y reduce costos.

Para saber más sobre el tema, agenda una demostración con nuestro equipo. ¡Te esperamos!