Con la alta competitividad del mercado, algunos factores como disponibilidad, confiabilidad y reducción de costos, comenzaron a verse con especial atención en la industria. Para que estos factores se cumplan y la empresa sea más competitiva en el mercado, el sector de mantenimiento ha sido visto como una parte estratégica por parte de los gestores. Con eso, la función del mantenimiento ya no es solo “apagar incendios”.

De esta forma, el Análisis del Modo y Efectos de Fallas o FMEA gana más protagonismo en la gestión del mantenimiento. Es una herramienta estratégica utilizada para identificar anomalías y sus causas y efectos.

En este artículo hemos recopilado algunos conceptos básicos de FMEA y la aplicación y uso de esta herramienta en el mantenimiento. ¡Compruébalo!

¿Qué es FMEA?

FMEA es el Análisis del Modo y Efecto de Fallas (AMEF). La sigla FMEA proviene del inglés “Failure Mode and Effect Analysis” y es una normativa que se originó en la década de 1980 como un estándar para operaciones militares, documentado en el estándar MIL-STD-1629A.

Desarrollado para analizar posibles fallas, severidad e incidencia dentro de un proceso, sistema o producto, con el objetivo de programar, optimizar y mejorar, así como evitar y tratar las consecuencias de una falla.

¿Cómo podemos aplicar FMEA?

El principal objetivo de FMEA es la búsqueda de la mejora constante. Su aplicación es muy completa, dividiéndose en varias categorías, como productos, procesos, sistemas, servicios y software. Otro punto que vale la pena mencionar y que generalmente se ignora o se desconoce es que la aplicación de esta norma es un proceso largo, constante y cíclico.

En muchos casos, la aplicación falla por falta de compromiso o desánimo en continuar actualizando documentos y procesos ya mapeados. Es de suma importancia que los documentos producidos sean revisados, mejorados y siempre actualizados, con el fin de eliminar o reducir las fallas y sus consecuencias, además de predecir y tratar nuevas fallas, inherentes a la evolución del proceso productivo.

Habiendo aclarado este concepto, el primer paso es organizar un equipo y definir el rol de cada participante. De esta forma, es posible diversificar y ampliar la visión de procesos y fallas, combinando la experiencia y conocimiento técnico de cada miembro del equipo con los procesos y rutinas de la organización y las posibles consecuencias de cada falla.

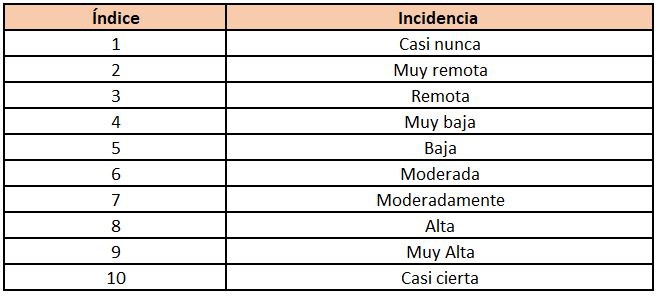

En un segundo momento, es necesario identificar los posibles modos de falla. Tomando como ejemplo una línea de producción, es necesario identificar qué equipos, componentes y subcomponentes y sus posibles fallas, enumerando cada uno de ellos en grado de importancia. A la hora de identificar fallas, es necesario analizar los riesgos de cada modo de falla, asignando un valor en una escala del 1 al 10 a tres pilares:

- Severidad: ¿Qué tan grave es el problema?

- Probabilidad: ¿Qué tan probable es que suceda?

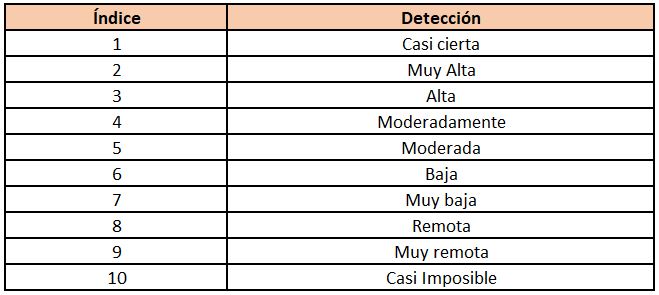

- Defectibilidad: ¿Qué tan fácil o probable es que se detecte la falla?

Las calificaciones se darán de la más baja a la más alta en los elementos de severidad y probabilidad y de la más alta a la más baja en la defectibilidad. Por tanto, podemos concluir que cuanto menor sea la severidad y la probabilidad, mejor, y cuanto mayor sea la probabilidad de detectar una falla, mejor. Vea las tablas a continuación:

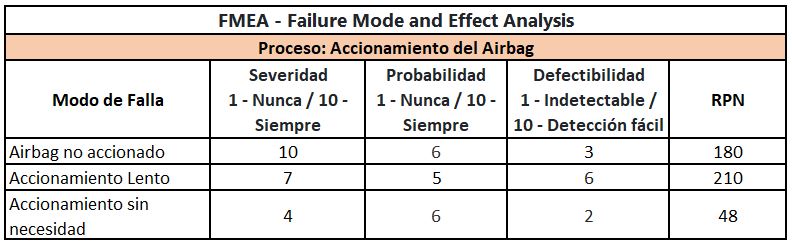

Para calcular el puntaje o grado de riesgo (RPN – Risk Preference Number), multiplicamos el puntaje asignado a cada ítem. Cuanto mayor sea el grado de riesgo, más atención y control se necesita para evitar o mejorar el proceso para evitar esa falla. En este ejemplo podemos ver una tabla referente a la activación del airbag vehicular:

Es necesario analizar si las fallas y procesos mapeados son importantes y si su control no supone un costo innecesario para la empresa. En algunas situaciones, el mantenimiento correctivo es más viable que el mantenimiento preventivo, debido a varios factores, como el costo de mano de obra, el desplazamiento o la dificultad para realizarlo. En algunos casos, es más factible dejar el equipo o proceso funcionando hasta que ocurra la falla que intervenir con mantenimiento preventivo o predictivo. Identificar estos casos y tratarlos en la documentación de FMAE también traerá resultados positivos para la empresa.

Teniendo en cuenta que el objetivo de FMEA es la calidad y mejora constante, una vez calculado el RPN, podemos definir la prioridad y organizar los procesos para evitar o minimizar la falla y sus riesgos. Es necesario tener en cuenta que el proceso debe ser cíclico, con el objetivo de revisar, cambiar e incluir nuevos procesos.

¿Cómo aplicar FMEA en el mantenimiento?

Durante la elaboración de los documentos de detalle FMEA, uno de los puntos principales es la elaboración de acciones para prevenir o corregir la falla. En ambos casos, los procedimientos deben estar incluidos en la documentación del FMEA y su ejecución debe registrarse de acuerdo con el cronograma y la realización de cada procedimiento. La creación de planes de acción y planes de mantenimiento que se ejecutarán para asegurar la integridad del proceso, equipo o falla, también deben ser objeto de mejoras constantes, con el objetivo de abarcar las mejoras desarrolladas a lo largo del tiempo.

Recuerde que el enfoque de FMEA es la mejora constante de la calidad y la prevención, cualquiera que sea el área en la que se aplique. La ejecución y control de las actividades señaladas garantizará una mayor confiabilidad y seguridad en el proceso productivo, en el desarrollo de nuevos productos o sistemas. Su aplicación trae numerosos beneficios y debe aplicarse en conjunto con otras metodologías, reduciendo costos, eliminando procesos inútiles o costosos que no traen beneficio a la institución.

La aplicación de FMEA trae una ganancia extraordinaria, permitiendo a la empresa organizar, analizar y comprender mejor su proceso productivo, abriendo la posibilidad de revisar no sólo las rutinas de mantenimiento, sino el proceso en su conjunto, buscando mejorar cada etapa de la cadena productiva. Aunque su implementación es larga y costosa, la reducción de tiempo, esfuerzo y reducción de riesgos justifican la adopción de esta metodología.

Y finalmente, una pregunta para reflexionar: ¿No tienes tiempo porque tu número de correctivos es alto, o tu número de correctivos es alto porque no tienes tiempo para programar y planificar tu mantenimiento?

¡Manténgase siempre bien informado sobre la gestión y el control del mantenimiento siguiendo nuestras redes sociales: Facebook e Instagram!