Una de las mayores dificultades a la hora de organizar y planificar el mantenimiento es conocer y diferenciar los distintos conceptos y términos presentes en el día a día del sector. La mayoría de los equipos son incapaces de diferenciar las nomenclaturas y, como consecuencia, terminan creando rutinas y procesos ineficaces o utilizándolos incorrectamente, perjudicando el flujo y la armonía del sector de PCM y de la empresa en su conjunto.

En esta oportunidad vamos a hablar precisamente de tres conceptos que aún generan mucha confusión y que son, en esencia, sencillos de entender y aplicar: defecto, avería y falla. Continúa leyendo y comprende la definición de cada uno de estos términos.

- ¿Cuál es la diferencia entre Defecto, Falla y Avería?

- ¿Qué es Defecto?

- ¿Qué es Falla?

- ¿Qué es Avería?

- Clasificación de defecto, falla y avería

- ¿Cómo podemos clasificar los defectos?

- ¿Cómo podemos clasificar las fallas?

- ¿Cómo podemos clasificar la avería?

- Cómo mapear correctamente defectos, fallas y averías

- Impactos en el mantenimiento de activos

¿Cuál es la diferencia entre Defecto, Falla y Avería?

Defecto, falla y avería están relacionados con problemas o anomalías que afectan la productividad, impidiendo o trayendo resultados inesperados en los equipos o aplicaciones objeto de mantenimiento.

La definición de cada uno de los conceptos que veremos a continuación es muy importante para el mantenimiento, ya que trae varias definiciones y conceptos fundamentales para el sector. Por lo tanto, ¡comprende el concepto de cada uno de ellos a continuación!

¿Qué es Defecto?

Defecto es cualquier desviación que cambie una característica del activo en relación con su objetivo. Puede clasificarse en diferentes niveles de criticidad, pudiendo o no afectar la capacidad productiva del activo.

Un activo que produce de manera ineficiente tiene un defecto, pero puede seguir produciendo. Un reloj que siempre se retrasa, sigue marcando la hora, pero un defecto le impide ser confiable.

¿Qué es Falla?

Falla es cuando el activo alcanza la incapacidad para desempeñar su papel funcional. La falla es un evento que impide que el activo funcione, no el estado en el que se encuentra. Después de la falla, si no se corrige, el equipo tendrá una avería.

Las fallas pueden tener diversas causas, como desgaste natural, defectos de fabricación, errores humanos o condiciones ambientales adversas. Anticiparse a estas fallas es fundamental para garantizar la continuidad de las operaciones, minimizar costos y garantizar la seguridad de los trabajadores.

El agotamiento de la batería del reloj es una falla, ya que impide que el reloj funcione correctamente. A partir de ese momento, el reloj se encuentra en estado de avería y permanecerá así hasta el inicio de la actividad de corrección de la falla y la vuelva a su estado operativo.

¿Qué es Avería?

Avería es cuando el activo alcanza un estado de incapacidad para realizar una o más funciones. A diferencia de la falla, que es el inicio y causa de la incapacidad productiva, la avería es el estado en que se encuentra el bien después de la falla, por lo tanto, descartamos el mantenimiento preventivo u otras acciones planificadas.

La avería provoca la interrupción total del funcionamiento del equipo. La avería suele ser brusca e inesperada, provocando el apagado completo del sistema afectado. En este caso se aplica un mantenimiento correctivo para intentar restablecer el funcionamiento del activo.

Comprender los motivos de las fallas y trabajar estratégicamente para mitigarlas afectará directamente la disponibilidad de los equipos.

Clasificación de defecto, falla y avería

Cada uno de estos tres conceptos se clasifica en niveles y características. Es importante resaltar que estos conceptos clasifican los problemas y anomalías relacionadas con los equipos o activos de la empresa, que afectan la productividad de la empresa en diferentes niveles.

Una avería crítica que impida la operación de un equipo de alta demanda puede detener una línea de producción completa, paralizando toda la cadena de producción y causando problemas importantes en la entrega del cronograma de producción. Otro gran problema son los efectos secundarios, que pueden generar serios riesgos ambientales, a los empleados, a la ubicación de los equipos.

¿Cómo podemos clasificar los defectos?

Los defectos suelen introducirse durante el proceso de fabricación o incluso en el diseño, y pueden detectarse antes de que el producto se entregue al cliente. A continuación se presentan algunas categorías principales de defectos:

- Defecto crítico: es aquel que resultará en condiciones peligrosas e inseguras para las personas, daños materiales importantes u otras consecuencias más graves;

- Defecto mayor: es aquel que probablemente resultará en una falla o reduzca sustancialmente el uso del ítem para el propósito previsto. Puede que sea crítico o no.

Los defectos pueden variar en gravedad, desde problemas estéticos menores hasta defectos críticos que comprometen la seguridad y funcionalidad del producto. Un ejemplo común de defecto sería una grieta en un componente estructural debido a un error en el proceso de fabricación.

Si bien no afecta el funcionamiento del equipo, siempre es importante reafirmar que los defectos deben ser tratados rápidamente, ya que puede desencadenar una falla e incluso provocar una avería, provocando que el equipo se detenga.

¿Cómo podemos clasificar las fallas?

A diferencia del defecto, que es una anomalía inherente al producto, la falla es el resultado de la manifestación de un defecto en las condiciones de uso real. En otras palabras, una falla es el evento observable que resulta de la incapacidad de un sistema o componente para realizar la tarea para la cual fue diseñado.

Las fallas se pueden clasificar en:

- Falla crítica: que probablemente resultará en condiciones peligrosas e inseguras para las personas, daños significativos a la propiedad u otras consecuencias inaceptables;

- Falla aleatoria: Cualquier falla cuya causa o mecanismo haga que su momento de incidencia se vuelva impredecible, excepto en el sentido probabilístico o estadístico;

- Falla por deterioro: resulta de mecanismos de deterioro inherentes al ítem, que determinan una tasa de falla instantánea que aumenta con el tiempo.

Por ejemplo, si una lavadora deja de funcionar durante un ciclo de lavado debido a un motor defectuoso, esto se consideraría una falla.

¿Cómo podemos clasificar la avería?

Una avería es un tipo específico de falla que resulta en una interrupción completa del funcionamiento de un sistema o equipo. Aunque la avería generalmente es consecuencia de una falla del equipo, puede existir sin que se produzca una falla previa.

Trajimos algunas averías más significativas como:

- Avería crítica: que probablemente resultará en condiciones peligrosas e inseguras para las personas, daños materiales importantes u otras consecuencias inaceptables;

- Avería mayor: afectación de una función considerada de mayor importancia;

- Avería completa: que se caracteriza porque el ítem no puede realizar ninguna de las funciones requeridas.

Por ejemplo, un coche que se avería en mitad de un viaje debido a una falla eléctrica repentina ilustra bien este concepto. En este caso, el vehículo no podrá seguir funcionando hasta que se identifique y corrija el problema.

Cómo mapear correctamente defectos, fallas y averías

El mapeo de posibles defectos, fallas y averías que puedan ocurrir en los activos es la base para la aplicación de FMEA, PDCA y otras estrategias de mantenimiento y debe realizarse lo antes posible.

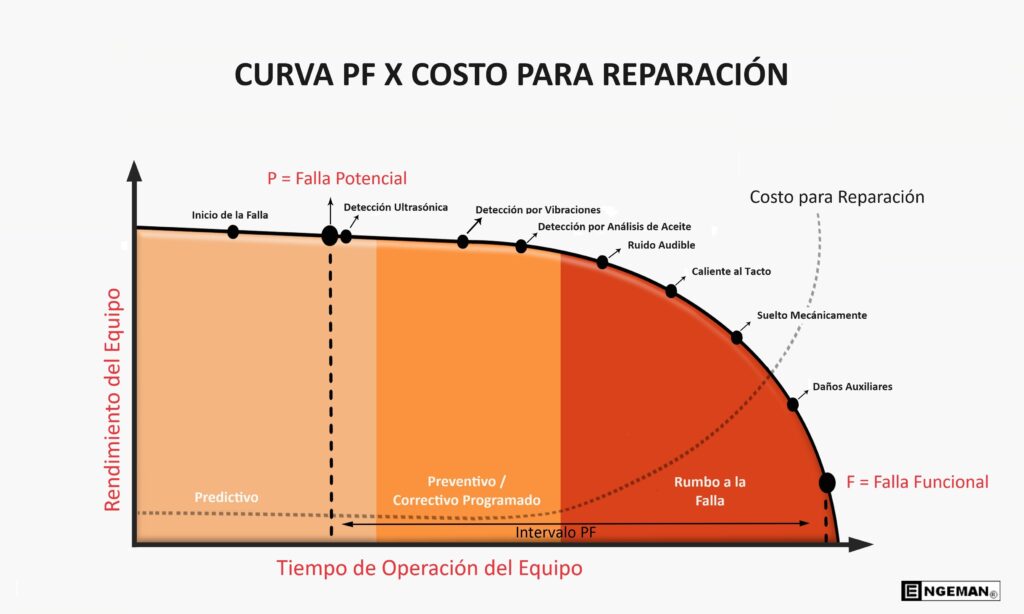

Teniendo en cuenta que en mantenimiento los gerentes deben evitar a toda costa las paradas inesperadas y que las averías suelen producirse como consecuencia de fallas no resueltos, una buena herramienta que ha ganado protagonismo es la curva PF. Ella permite analizar la probabilidad de una falla, lo que permite al administrador adoptar un enfoque proactivo, evitando fallas que puedan resultar en avería del equipo.

Entiende más en Curva PF: qué es y qué importancia tiene en el mantenimiento

Si bien es un proceso lento y muchas veces doloroso para la empresa, los beneficios de conocer bien los problemas que pueden dañar los activos y su producción es el primer paso para pasar del mantenimiento reactivo al mantenimiento proactivo, con análisis de indicadores e información generada por los activos y las rutinas de mantenimiento.

Algunos de los beneficios de mapear correctamente los Defectos, Fallas y Averías son:

- reducción de costos;

- mejora en el consumo y aplicación de insumos y repuestos;

- optimización de los equipos de ejecución de servicios;

- mejora en la calidad de los productos;

- planificación de la producción.

Estos son los principales resultados logrados con este mapeo.

Impactos en el mantenimiento de activos

Conocer y aplicar correctamente los conceptos de mantenimiento, además de conocer y definir los procesos y rutinas en cada situación y buscar la mejora constante es fundamental para mantener una rutina de mantenimiento eficaz, que permita una buena planificación del mantenimiento y la producción, analizando los beneficios y riesgos en equilibrio entre mantenimiento y los demás sectores de la empresa.

En este sentido, mapear y conocer todos los procesos de mantenimiento del sector permitirá a los gestores realizar una planificación adecuada y asertiva. El uso de software de mantenimiento especializado es una estrategia utilizada para garantizar que los controles sean precisos y confiables. Los historiales detallados de los equipos se pueden obtener a través de informes, incluidos los visuales, que facilitan la toma de decisiones.

Si aún no conoces un software que te pueda ayudar en este desafío, habla con nuestros especialistas y ¡conoce Engeman®! ¡Te sorprenderás con todas las funcionalidades que nuestra solución puede aportar a tu empresa! ¡Solicita una demostración!

También te gustará leer:

- Análisis de Fallas: cómo hacerlo de forma eficiente;

- Curva PF: qué es y qué importancia tiene en el mantenimiento ;

- Análisis FMEA: conceptos básicos y aplicación práctica en mantenimiento;

- MTBF: aprenda todo sobre el Tiempo Medio entre Fallas.