Contents

¿Qué es Wrench Time?

El Wrench Time o Tiempo de Llave o Factor de Productividad en el Mantenimiento, es un indicador que muestra el tiempo que dedica el empleado a realizar las actividades incluidas en su plan de mantenimiento.

Así como en su traducción “tiempo de llave”, el wrench time debe considerar únicamente el tiempo de trabajo efectivo, excluyendo por tanto los tiempos con pausas, interrupciones, desplazamientos y/o descansos.

Por tanto, este indicador evalúa la eficiencia del proceso de mantenimiento en una empresa. Al calcular este factor, es posible identificar áreas que consumen muchos recursos sin producir resultados significativos.

¿Por qué el Wrench Time suele ser bajo en las operaciones de mantenimiento?

En la práctica, un wrench time bajo rara vez está relacionado con la falta de capacidad del equipo técnico. Lo más común es que sea el reflejo de problemas operativos que se repiten día tras día: órdenes de trabajo mal definidas, materiales que no llegan a tiempo, recorridos largos dentro de la planta y cambios constantes de prioridad.

En muchas operaciones de mantenimiento, el técnico empieza la jornada con una planificación clara, pero la pierde a lo largo del día por interrupciones, urgencias y falta de información. El resultado es menos tiempo de ejecución real y más horas consumidas en esperas, ajustes y retrabajo.

Cuando se analiza el wrench time desde esta perspectiva, queda claro que mejorar este indicador no es una cuestión de “trabajar más rápido”, sino de eliminar fricciones del proceso y darle al técnico las condiciones adecuadas para ejecutar su trabajo.

¿Cómo calcular el Wrench Time?

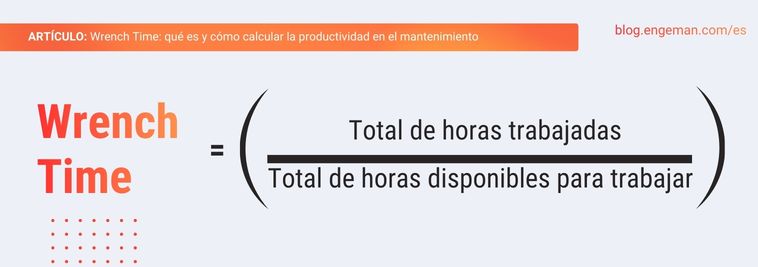

El cálculo del factor de productividad de mantenimiento se realiza comparando el tiempo dedicado a las actividades de mantenimiento y el tiempo disponible para realizar estas actividades. Por tanto, la fórmula para calcular el wrench time es la siguiente:

Vamos a un ejemplo hipotético para que lo entiendas mejor: si el tiempo total disponible para mantenimiento en un periodo determinado es de 100 horas y el tiempo dedicado a las actividades de mantenimiento es de 70 horas, el cálculo sería el siguiente:

70 horas / 100 horas = 0,7

0,7 x 100 = 70%

Por lo tanto, el factor de productividad de mantenimiento en este ejemplo sería del 70%. Sencillo, ¿verdad?

Antes de calcular el wrench time, es importante comprender que no todo el tiempo de trabajo del personal de mantenimiento en la empresa puede considerarse trabajo efectivo. Durante la jornada laboral, los empleados podrán tener su tiempo dividido entre tiempo productivo, desplazamientos, atrasos en general, paradas para recibir instrucciones, etc.

Aunque es difícil medir todos los tiempos, es fundamental comprender la productividad del sector de mantenimiento, ya que así la gestión podrá comprender mejor qué tan productivo es su equipo. También ayuda a comprender los motivos de las pausas y así poder optimizar estos tiempos.

Por ejemplo, si el trabajador de mantenimiento pasa mucho tiempo desplazándose para recoger repuestos y equipos en lugares alejados de su estación de trabajo, el gestor puede buscar estrategias para reducir este tiempo con cambios internos y así impactar el tiempo de productividad.

Cómo aumentar el Wrench Time en mantenimiento

Ahora que sabes cómo calcular la productividad del mantenimiento, es importante saber cómo puedes aumentarla para optimizar tu sector. Aquí te dejamos algunos tips interesantes que podrían ser de gran utilidad para tu gestión:

- Realiza un análisis de productividad: antes de implementar cualquier medida, es necesario comprender dónde están los problemas de productividad. Realiza un análisis exhaustivo de su proceso de mantenimiento para identificar áreas de baja productividad;

- Enfoca en el entrenamiento y las cualificaciones: un equipo cualificado es esencial para mejorar la productividad del mantenimiento. Asegúrese de que tu equipo tenga las habilidades necesarias para realizar actividades de manera eficiente y efectiva.

- Utiliza la tecnología y herramientas especializadas: la tecnología juega un papel importante en la mejora de la productividad del mantenimiento. Utiliza herramientas y software de gestión de mantenimiento especializados para optimizar el flujo de trabajo y facilitar el seguimiento de las actividades.

- Define metas e indicadores de desempeño: establece metas de productividad claras y alcanzables y define indicadores de desempeño. Esto permitirá monitorear el progreso y mantener al equipo más enfocado y motivado para optimizar la productividad.

- Utiliza medidas de mejora continua: implementa medidas de mejora continua, como revisión periódica del proceso, identificación de oportunidades de optimización e implementación de mejoras.

- Optimiza la planificación del mantenimiento: una planificación eficiente alineada con las actividades de mantenimiento puede ayudar a reducir el tiempo de parada y mejorar la productividad. Programe actividades para minimizar las interrupciones en la producción.

- Facilita la comunicación del equipo: la comunicación y colaboración eficientes entre el equipo de mantenimiento pueden ayudar a mejorar la productividad. Implementa canales de comunicación para una comunicación más asertiva entre los miembros del equipo.

- Monitorea y evalúa el desempeño: realiza un seguimiento regular del desempeño del equipo y evalúa los resultados. Busque los problemas y resuélvelos estratégicamente. Esto te ayudará a visualizar aquellas áreas que necesitan mejoras adicionales y tomar medidas correctivas.

Los valores medios de productividad no superan el 35%. Pero con una planificación y estrategias adecuadas, es posible aumentar considerablemente este valor, alcanzando niveles de clase mundial, es decir, por encima del 55%, como lo cita Richard Palmer.

Para lograr esta mejora en la productividad, la tecnología puede jugar un papel fundamental en tus resultados. Al recopilar y almacenar datos, es posible monitorear y tomar decisiones bien informadas.

¿Por qué es importante el Wrench Time en el mantenimiento?

A través de los cálculos de productividad, es posible entender cómo funciona tu sector de mantenimiento. Es importante resaltar que el wrench time debe calcularse para el equipo en su conjunto, y no usarse como herramienta de castigo, ya que lo que busca aquí es la eficiencia general de tu gestión.

Con una visión más clara del tiempo de actividad efectiva del equipo, el gestor puede entender si el sector necesita más empleados o si es necesario realizar cambios internos para optimizar el trabajo.

Al identificar áreas de baja productividad, puede implementar medidas correctivas para mejorar el tiempo dedicado a las actividades de mantenimiento. Esto dará como resultado un uso más eficiente de los recursos disponibles, reduciendo los costos y aumentando la eficiencia general.

Además, mejorar el factor de productividad en el mantenimiento también puede conducir a una reducción del tiempo de inactividad no planificado, garantizando un flujo continuo de trabajo.

Otro beneficio es la mejora en la calidad de los trabajos de mantenimiento. Al identificar áreas de baja productividad, puede implementar entrenamientos y calificaciones para tu equipo de mantenimiento, asegurando que tengan las habilidades necesarias para realizar actividades de manera eficiente.

Mejorar el factor de productividad en el mantenimiento también puede conducir a un aumento de la satisfacción del cliente. Con un proceso de mantenimiento más eficiente, puede garantizar que los equipos y las máquinas estén siempre en buen estado de funcionamiento, reduciendo el tiempo de parada y garantizando la entrega de productos o servicios de calidad a tus clientes. Esto garantiza una mayor confiabilidad para tu negocio.

¿Cómo puede ayudar la tecnología en el seguimiento de los indicadores?

Los indicadores de mantenimiento proporcionan datos valiosos para los gestores de mantenimiento. Controles como Confiabilidad, Backlog, MTBF, MTTR, Disponibilidad y Productividad son de fundamental importancia para la construcción estratégica del plan de mantenimiento.

Por tanto, cuanto más confiables sean tus datos, más acertadas serán tus decisiones. En este sentido, la recogida y tratamiento de los datos de mantenimiento es la clave para el correcto control de estos indicadores.

La tecnología se ha demostrado cada vez más esencial en el sentido de que permite a los gestores procesar datos de forma asertiva y ofrecer una visión global de tu sector. Un software robusto reúne todo el historial de intervenciones en un solo lugar y además emite alertas e informes bien estructurados.

Como ejemplo, podemos sugerir el software Engeman®. Con más de 290 informes, los gestores pueden planificar correctamente todas sus acciones de mantenimiento basándose en el historial de intervenciones de mantenimiento. Con ello podrás potenciar la productividad de tu sector con decisiones altamente estratégicas.

Para obtener más detalles, conoce todos los recursos de Engeman® a través de un análisis detallado con nuestros analistas. ¡Permítanos ayudarte a aumentar tu productividad en el mantenimiento aquí!