Contents

¿Qué es un Equipo Crítico?

Equipo crítico es todo aquello que puede causar un riesgo o falla en la producción de la empresa, riesgo ambiental, personal o estructural. Los hay que se consideran menos críticos porque provocan un menor impacto en la producción en caso de paradas y fallas y su programación de mantenimiento es relativamente más sencilla.

Los equipos más críticos, en cambio, son aquellos cuyas fallas generan mayores riesgos para la productividad de la empresa y su mantenimiento debe ser cuidadosamente planificado para no perjudicar la producción o evitar riesgos colaterales.

¿Qué es Criticidad?

La criticidad es la clasificación de los equipos según el impacto que tienen en la producción de la empresa. Por lo tanto, los activos se pueden clasificar según su criticidad para que la planificación del mantenimiento se pueda hacer teniendo en cuenta la severidad y el grado de impacto.

Este análisis de criticidad es una estrategia fundamental ya que permite realizar la planificación del mantenimiento cuando realmente es necesario, lo que evita pérdidas de dinero y de personal. Con una planificación bien hecha y un mantenimiento adecuado, se incrementa la confiabilidad del equipo y la gestión evita paradas inesperadas en la producción.

¿Cómo definir la criticidad de un equipo?

Para definir la criticidad de un equipo se utiliza la clasificación ABC (o curva ABC). Esta clasificación es un método muy utilizado que permite separar los activos según el grado de impacto que tienen en la producción de la empresa. Por lo tanto, es posible informar el nivel de criticidad cuestionando los impactos de los equipos en la productividad. Su construcción se realiza considerando cinco factores en tres niveles diferentes:

- Seguridad;

- Confiabilidad;

- Calidad;

- Frecuencia;

- Costo.

Estos factores apoyarán la clasificación de los equipos en tres categorías:

- Clase A: son equipos altamente críticos que causarán un gran impacto en la producción si se dañan. Necesitan una política preventiva de análisis y metodologías más específicas como RCM, FMECA, mantenimiento predictivo y preventivo, análisis de fallas, por ejemplo;

- Clase B: son equipos con prioridad media en el proceso productivo. Para el mantenimiento de estos equipos se pueden adoptar el mantenimiento predictivo, equipos de mejora, por ejemplo;

- Clase C: son equipos que causan bajo impacto en la producción. Por lo tanto, se puede utilizar, por ejemplo, el mantenimiento correctivo y el monitoreo de fallas.

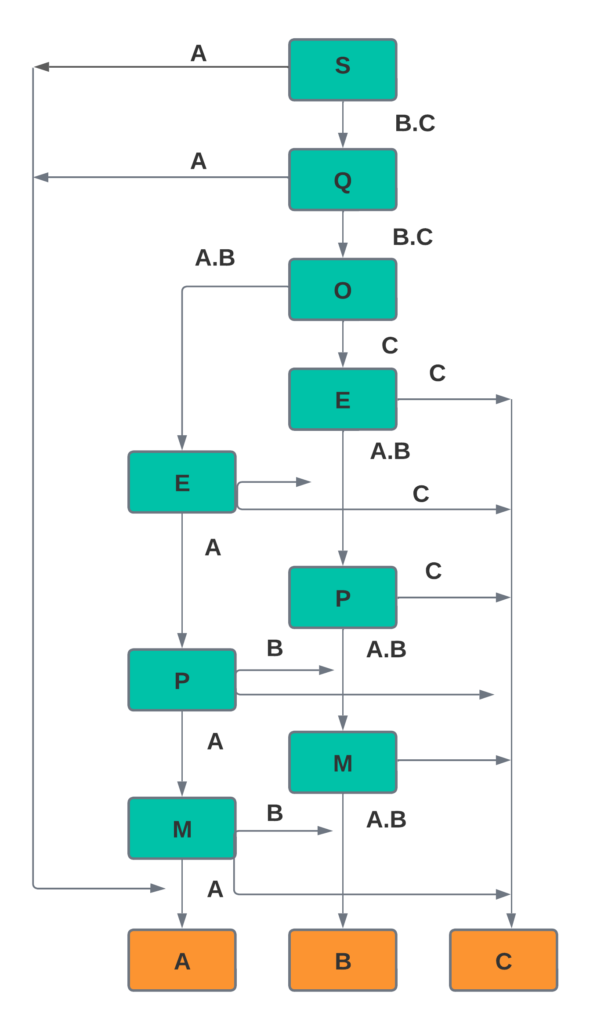

Esta clasificación ABC, realizada por el Japan Institute of Plant Maintenance – 1995, es la forma más utilizada para definir el grado de criticidad de los equipos en mantenimiento. En el siguiente diagrama de flujo, es posible seguir esta clasificación de una manera más sistemática.

Las abreviaturas en el diagrama de flujo corresponden a:

- S: Seguridad y medio ambiente

- Q: Calidad

- O: condición de funcionamiento

- E: Estado de entrega

- P: Confiabilidad (índice de las paradas)

- M: Mantenibilidad

Con el análisis cuidadoso de los equipos utilizando los factores del diagrama de flujo, el gestor determinará con mayor precisión el nivel de criticidad. Con esto, incluso es posible decidir sobre informes específicos para el seguimiento de los indicadores de mantenimiento.

Para facilitar la obtención de la criticidad de tus equipos, accede a nuestra planilla de matriz de criticidad.

Ventajas del análisis de criticidad

La gestión de mantenimiento toma sus decisiones con base en datos e historial de las intervenciones de sus equipos y de acuerdo con la criticidad de los equipos, ya que estos interfieren directamente en la cadena productiva de la empresa. A través del análisis de criticidad, la gestión puede determinar el tipo de mantenimiento más adecuado y la frecuencia con la que se aplicarán. Por lo tanto, también podemos mencionar ventajas como:

- estrategias más asertivas para la gestión del mantenimiento;

- mayor confiabilidad de los equipos;

- mayor vida útil de los equipos;

- ahorro de costos con mantenimiento innecesario;

- comprender los efectos de cada equipo en la producción.

El análisis de criticidad de los equipos prioriza qué equipos necesitan mantenimiento, por lo que su empresa podrá optimizar los recursos, equilibrar los ajustes predictivos, preventivos y correctivos y aún garantizar la seguridad de todo el equipo.

Los equipos críticos y el mantenimiento

Estos equipos deben contar con un detallado control de mantenimiento enfocado a lograr la mayor confiabilidad horizontal y MTBF.

Para lograr los objetivos de producción o tiempo de trabajo de cada equipo, es necesario monitorear el desempeño, comenzando por el mantenimiento preventivo y, principalmente, el mantenimiento predictivo, con alta frecuencia.

En cuanto el sector defina los equipos que presentan un alto riesgo de falla (los más críticos), se podrán definir los planes de acción que pueden ser correctivos, preventivos y predictivos. Así, el proceso está bien dirigido para no interferir con la productividad del negocio.

Procedimientos predictivos

Con una herramienta de control de mantenimiento especializada, es posible crear procedimientos predictivos que aumenten así la vida útil del equipo:

- datos recopilados por períodos, horómetro, odómetro, temperatura, vibración, presión y varios tipos de puntos de control;

- alarmas o generación automática de órdenes de trabajo ayudan al programador en la planificación;

- incidencias en servicios ya realizados, ayudando así a identificar problemas crónicos. La razón de este mantenimiento puede ser una sobrecarga, el eje está desalineado…

Destacando el ítem 3, cuando se conoce la rutina del equipo, es posible buscar la raíz del problema.

Para identificar y tratar problemas, gestionar el mantenimiento de una empresa, es fundamental contar con un software especializado, capaz de planificar servicios, realizar análisis de fallas, generar historiales, señalizar recursos disponibles, entre otros.

Engeman® es un sistema consolidado, especialista en gestión de mantenimiento, reconocido por su flexibilidad y adaptación a las más variadas realidades y tamaños de empresas, eficiente en el control de PCM y con gran movilidad. ¡Habla con nuestros expertos y conoce más detalles!