Como parte de las estrategias de los gestores de mantenimiento, una que se ha utilizado con mucha frecuencia en la actualidad es el mantenimiento predictivo o el monitoreo de los activos según su condición.

Este análisis de la condición del activo mediante herramientas de la industria 4.0 ha contribuido a una recopilación de datos confiable y a una toma de decisiones más asertiva. Los instrumentos habitualmente utilizados para este monitoreo son los sensores.

Estos sensores juegan un papel importante en la implementación de una estrategia de mantenimiento predictivo, permitiendo el monitoreo continuo y la recopilación de información, todo para predecir fallas y optimizar los procesos de mantenimiento.

Sin embargo, su uso de forma aislada no hace milagros, ¡es sólo la punta del iceberg! Se necesitan otras herramientas para que los datos se procesen correctamente y proporcionen los indicadores correctos. En este artículo abordaremos este tema y mostraremos cómo integrar los datos obtenidos a través de sensores en el software Engeman®. ¡Sigue adelante!

- ¿Qué es el Mantenimiento Basado en Condición?

- Los Sensores en el Mantenimiento

- Beneficios del uso de sensores en el mantenimiento

- Obstáculos para el uso de sensores en el mantenimiento

- Integración del Engeman® con sensores

- ¿Engeman® tiene inteligencia artificial?

- Recopilación de Datos de Tendencias en el Engeman®

- Es posible que el Machine Learning no sea necesario al principio

- Optimización de la eficiencia operativa con la recopilación de datos

- Beneficios de integrar Engeman® con las soluciones de mantenimiento predictivo de Microsoft Azure

- Conclusión

¿Qué es el Mantenimiento Basado en Condición?

El Mantenimiento Basado en Condición (MBC) es un enfoque que se centra en monitorear continuamente la condición de un activo utilizando técnicas de monitoreo y medición para evaluar su condición y desempeño.

Permite monitorear condiciones como temperatura, presión y vibración, entre otros. Para recopilar dichos datos se utilizan instrumentos como termómetros, manómetros, sensores de vibración, etc.

Los datos recopilados se analizan para identificar estándares, tendencias o anomalías que pueden ser indicios de fallas, desgastes o necesidad de mantenimiento. Por ello, las intervenciones se programan en función de las condiciones reales del equipo, maximizando la disponibilidad operativa.

Los Sensores en el Mantenimiento

Un sensor es un dispositivo que recopila datos sobre el rendimiento y las condiciones del equipo. Es una herramienta eficaz ya que recopila datos en tiempo real y permite el monitoreo y recopilación continua de información que se utiliza para predecir fallas de mantenimiento.

El uso de sensores en mantenimiento es una práctica cada vez más común y eficaz en varios sectores industriales. Estos dispositivos desempeñan un papel crucial al permitir a los gestores tener conocimiento en tiempo real del estado de los equipos y máquinas, lo que permite un enfoque proactivo del mantenimiento.

Dependiendo del tipo de sensor utilizado, es posible recopilar y analizar una variedad de parámetros que pueden incluir vibración, temperatura, presión, humedad, corriente eléctrica, desgaste, etc. Con esta recopilación, toda la información se transmite a los sistemas de gestión para el procesamiento de datos.

De esta manera, el gestor dispone de toda la información para diseñar su planificación de mantenimiento basándose en datos reales y un historial confiable de la condición del equipo.

Beneficios del uso de sensores en el mantenimiento

Al implementar el uso de sensores en el mantenimiento, las empresas pueden mejorar significativamente la eficiencia operativa, reducir los costos de mantenimiento y minimizar el tiempo de inactividad no planificado.

Con todos los datos recopilados en tiempo real y sin intervención humana, el mantenimiento se programa y se lleva a cabo en el momento adecuado. Esto alarga la vida útil del equipo y lleva a una reducción de los costos operativos.

A pesar del alto costo de implementación, trae ahorros a largo plazo, principalmente al maximizar la producción y evitar costos inesperados con mantenimiento y repuestos.

Obstáculos para el uso de sensores en el mantenimiento

A pesar de sus obvios beneficios, el uso de sensores en mantenimiento no es una práctica fácil de implementar, mantener y trabajar, y puede enfrentar algunos obstáculos. Hay una serie de factores que debes tomar en consideración antes de implementar el uso de sensores en tu mantenimiento, como, por ejemplo:

- Alto costo: comprar dispositivos e implementar sensores puede resultar costoso. Además de los sensores, es necesario adquirir hardware, software y la infraestructura necesaria. Los sensores utilizados en el mantenimiento predictivo deben recibir mantenimiento y calibrarse periódicamente para garantizar lecturas precisas. Esto agrega una capa adicional de gestión y costo.

- Mantenimiento de los sensores: Como se mencionó en el punto anterior, los sensores necesitan recibir un mantenimiento constante para garantizar su correcto funcionamiento. Por falta de mantenimiento y calibración, las lecturas no son precisas, generando información incorrecta y comprometiendo la confiabilidad del monitoreo.

- Procesamiento de datos: la tecnología detrás de los sensores con sistemas de análisis de datos puede ser compleja. No tiene sentido recopilar una gran cantidad de datos todo el tiempo si no existe un sistema para procesarlos para que la gestión pueda trabajar en la toma de decisiones.

- Privacidad de los datos: se debe mantener la privacidad y seguridad de los datos generados por los sensores. Es fundamental tomar medidas para proteger estos datos contra el acceso no autorizado.

- Integración con sistemas especialistas: otro obstáculo desafiante es la integración de sensores con sistemas expertos existentes para que los datos puedan procesarse correctamente. La falta de compatibilidad con los sistemas de gestión de activos puede requerir una inversión adicional en personalizaciones. Es necesario buscar soluciones que sean especialistas en gestión de mantenimiento y que puedan integrarse con sensores para que los datos sean tratados de forma asertiva en el sistema.

Integración del Engeman® con sensores

Es posible utilizar el software Engeman® integrado con cualquier sensor disponible en el mercado que permita algún tipo de comunicación y procesar los datos con integración con modelos predictivos inteligentes de grandes players como Microsoft.

Un enfoque eficaz para la integración con sistemas de gestión de mantenimiento como Engeman® es a través de servicios RESTful. Esto permite una comunicación flexible y segura entre sistemas, permitiendo compartir información de planificación de mantenimiento de forma automática y realizar acciones de forma coordinada.

Engeman®, como Gold partner de Microsoft en integración de sistemas, puede ofrecer una integración profunda con soluciones basadas en Microsoft Azure. Esto facilita la implementación de un flujo continuo de información entre el Modelo de Machine Learning de Mantenimiento Predictivo y el sistema de gestión de mantenimiento, asegurando que las acciones planificadas se ejecuten de manera eficiente y bien coordinada.

Esta integración colaborativa entre sistemas mejora aún más la eficiencia operativa al garantizar que las acciones de mantenimiento se lleven a cabo de manera oportuna y precisa, en función de las predicciones y los conocimientos obtenidos a través del enfoque de mantenimiento predictivo. Además, esta integración puede ayudar a optimizar el uso de recursos, minimizar las interrupciones no programadas y maximizar el tiempo de actividad del equipo.

¿Engeman® tiene inteligencia artificial?

Engeman® está diseñado para ayudar en el mantenimiento y gestión de activos en empresas e industrias. Aunque tiene funciones de cálculo estadístico, como regresión lineal, logarítmica, polinómica, exponencial y de potencia, estas funcionalidades por sí solas no la convierten en una inteligencia artificial de aprendizaje de la máquina.

Aún así, las funciones estadísticas que ofrece Engeman® son métodos matemáticos predefinidos para ajustar datos a diferentes tipos de curvas. Estas funciones no tienen la capacidad de aprender de los datos ni adaptarse a nuevas situaciones.

Aplican cálculos deterministas a conjuntos de datos y, aunque no implican aprendizaje de la máquina a partir de estos datos, son muy importantes como primer conocimiento para llevar a cabo el mantenimiento predictivo. Así que veamos cómo trabaja con ellos a continuación.

Recopilación de Datos de Tendencias en el Engeman®

Debido a las características ya mencionadas del mantenimiento predictivo, las acciones a tomar se controlarán mediante mediciones de variables que presenten una curva de tendencia a lo largo del tiempo, por ejemplo:

- Presión;

- Temperatura;

- Nivel;

- Vibración;

- Humedad;

- Resistencia dieléctrica;

- Dimensiones;

- pH;

- Elementos químicos.

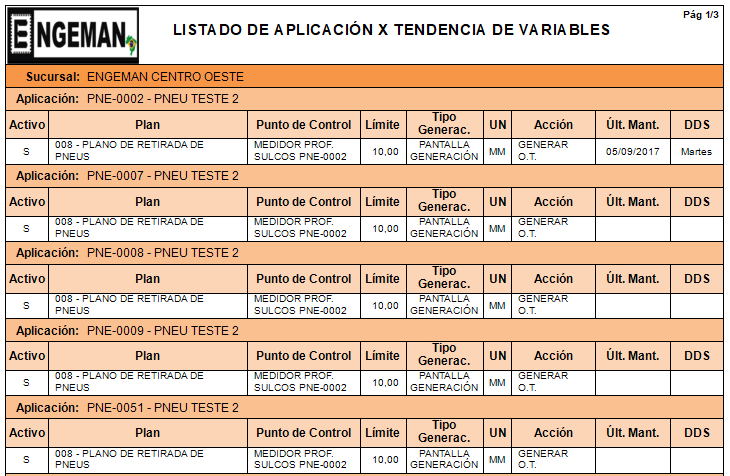

En la programación por tendencias, al alcanzar un valor máximo o mínimo establecido, Engeman® indicará la necesidad de mantenimiento a través de alarmas o emitiendo órdenes de trabajo. El usuario puede configurar los niveles de alarma tanto como sea necesario.

La medición de datos, también conocida como colecta, se puede realizar a través de apuntes manuales y a través de equipos diseñados para tal fin, como sensores y computadoras PLC. Estos equipos de medición y recolecta de datos pueden estar acoplados directamente al punto de aplicación de mantenimiento o pueden ser portátiles para su uso en diferentes puntos, como cámaras térmicas, por ejemplo.

La información obtenida a lo largo del tiempo crea una curva de tendencia para la variable medida. Esta curva de tendencia será calculada mediante regresiones matemáticas definidas por el usuario o automáticamente por Engeman®.

Las regresiones pueden ser: lineal, logarítmica, exponencial, potencial o polinómica. Esta curva establecerá una función matemática de valores x fecha, permitiendo así determinar la fecha de mantenimiento futuro, a partir de la fecha en que se mantuvo el activo por última vez.

Si solicita cálculos para un período más largo, Engeman® calculará las fechas de mantenimiento dentro del período, en base a la función matemática generada por las primeras mediciones de mantenimiento.

Para comprender más sobre cómo realizar la programación de tendencias en Engeman®, consulte el cuarto artículo de nuestra serie de artículos sobre Programación de Mantenimiento en Engeman®. Acceda aquí: Programación de Mantenimiento en Engeman®: 4.ª – Tendencia – Mantenimiento Basado en Condición (MBC)

Es posible que el Machine Learning no sea necesario al principio

Aunque aún no es predictivo basado en Machine Learning, los beneficios de aplicar el Engeman® al mantenimiento predictivo clásico son claros.

Cuando el mantenimiento predictivo funciona eficazmente como estrategia de mantenimiento, el mantenimiento sólo se realiza cuando es necesario, justo antes de que ocurra la probable falla. Esto supone un ahorro de costos, con:

- Minimización del tiempo de mantenimiento de los equipos;

- Minimización de las horas de producción perdidas por mantenimiento;

- Minimización del costo de repuestos y suministros;

La aplicación de mantenimiento predictivo puede suponer un aumento del ROI de aproximadamente del:

- 25%-30% de reducción en los costos de mantenimiento;

- 70%-75% de reducción de averías;

- 35%-45% de reducción en el tiempo de inactividad;

Estas técnicas de monitoreo de condición no son tan costosas en comparación con la aplicación de inteligencia artificial y no requieren de personal especializado y experimentado en este tipo de tecnología y junto con estas técnicas del Engeman® el análisis de datos es efectivo.

Optimización de la eficiencia operativa con la recopilación de datos

El enfoque del mantenimiento predictivo revoluciona la gestión de equipos, utilizando una combinación estratégica de sensores, inteligencia artificial y análisis de datos. Esta innovadora técnica permite anticipar el mantenimiento de los equipos, minimizando los costos operativos y maximizando el tiempo de actividad, lo que supone un importante valor añadido para los fabricantes, como ya se ha comentado.

El centro de esta solución es la recopilación y el análisis de datos. Estos datos deben contener indicadores de falla apropiados y un contexto relevante. La fuente de estos datos puede variar, incluidos sensores integrados, registros de máquinas y registros del sistema de fabricación.

Por tanto, una solución de mantenimiento predictivo debe adaptarse a las particularidades de equipos, ambientes, procesos y organizaciones específicas. La posibilidad de integración de Engeman® proporciona alternativas y enfoques tecnológicos para ayudar a crear una solución personalizada para satisfacer las necesidades de cada escenario de mantenimiento.

Beneficios de integrar Engeman® con las soluciones de mantenimiento predictivo de Microsoft Azure

Al utilizar Engeman® en su estrategia de mantenimiento predictivo, su empresa tiene algunos beneficios importantes, tales como:

Migración de Datos a la Nube

La migración de datos es una parte crucial del proceso de implementación de soluciones de Mantenimiento Predictivo. Microsoft Azure ofrece una variedad de servicios para este propósito, como Azure Data Factory, que permite la extracción, transformación y carga de datos a gran escala.

Teniendo en cuenta la seguridad y la eficiencia, es esencial seleccionar el enfoque correcto para la migración. Como Engeman® se puede utilizar en la nube de Azure, con nuestro servicio Engeman® Cloud esta migración se vuelve más fácil.

Escalabilidad y disponibilidad

La escalabilidad y la disponibilidad son fundamentales para garantizar el éxito de las soluciones de Mantenimiento Predictivo. Azure, junto con la integración con Engeman®, ofrece una amplia gama de servicios para aprovisionar, administrar y escalar recursos según las demandas fluctuantes. Además, Azure proporciona acuerdos de nivel de servicio (SLA) que garantizan una alta disponibilidad y un rendimiento confiable.

Seguridad de Dados

La seguridad de los datos es una consideración crítica al implementar soluciones de mantenimiento predictivo. Azure ofrece funciones de seguridad avanzadas, incluido el cifrado de datos en reposo y en tránsito, autenticación sólida y control de acceso granular. Garantizar la protección de datos es esencial para una implementación e integración exitosa con Engeman®.

Uso efectivo del modelo

Una vez desarrollado un modelo de Machine Learning, es fundamental implementar un mecanismo para utilizarlo para predecir las necesidades de mantenimiento. Este proceso implica la ingesta y el procesamiento de datos para predecir futuros casos de falla, lo que permite a los equipos de mantenimiento tomar las medidas adecuadas.

La solución de integración Engeman® se puede implementar en la nube o en las instalaciones, según las necesidades y limitaciones. La plataforma Azure ofrece varios métodos para implementar y consumir modelos de Machine Learning, como Azure Machine Learning Service, Azure Machine Learning Studio y Azure IIoT Edge.

Así, este enfoque de Mantenimiento Predictivo, que combina modelos estadísticos conocidos y la integración con servicios de Machine Learning, revoluciona la eficiencia operativa, permitiendo a los equipos de mantenimiento actuar de forma proactiva antes de que se produzcan fallas.

La combinación de datos, sensores, análisis avanzados y modelos de Machine Learning permite predicciones precisas, minimizando el tiempo de inactividad y reduciendo los costos de mantenimiento. Con Engeman® y una plataforma como Microsoft Azure, las empresas pueden crear e implementar soluciones de mantenimiento predictivo escalables, seguras y de alta disponibilidad, impulsando el valor empresarial.

Conclusión

Muchos gestores y empresas tienen una visión errónea sobre la aplicación de los sensores e incluso qué es y la aplicación de técnicas de inteligencia artificial en el mantenimiento predictivo, creyendo que este mundo es más simplista de lo que realmente es. Por tanto, la adopción de sensores, sean los que sean, es sólo la punta del iceberg.

Como vimos en este artículo, el uso del mantenimiento predictivo, más concretamente de sensores, es una práctica muy valiosa en la recopilación de datos, sin embargo, su uso sin una herramienta especializada no conducirá a los resultados esperados.

Con una herramienta robusta como Engeman®, los datos recopilados pueden utilizarse para aumentar la eficiencia de su gestión, con un control asertivo de máquinas y equipos. Engeman® se integra con cualquier herramienta y recibe datos de sensores para que su gestión pueda tener la tranquilidad de manejar los datos de manera efectiva y confiable.

Recuerde: los sensores son sólo la punta del iceberg, ¡Engeman® es todo el iceberg! ¿Mas informaciones? ¡Contáctanos aquí!